A medida que el país se vuelve más y más estricto congobernanza de la protección ambiental, la búsqueda de la perfección, el impacto visual y por parte de los consumidores finalesmedio ambiente verdeLa necesidad de proteger el embalaje de los productos de diversas marcas ha impulsado a muchos propietarios a incorporar el papel en el diseño de sus envases. Personalmente, me encanta el embalaje de papel y suelo coleccionar bolsas de este tipo. Los productos terminados de nuestra empresa también son realmente sorprendentes, como por ejemplo:Bolsa de papel kraft para café con cierre hermético y válvula de aireque acabamos de hacer recientemente.

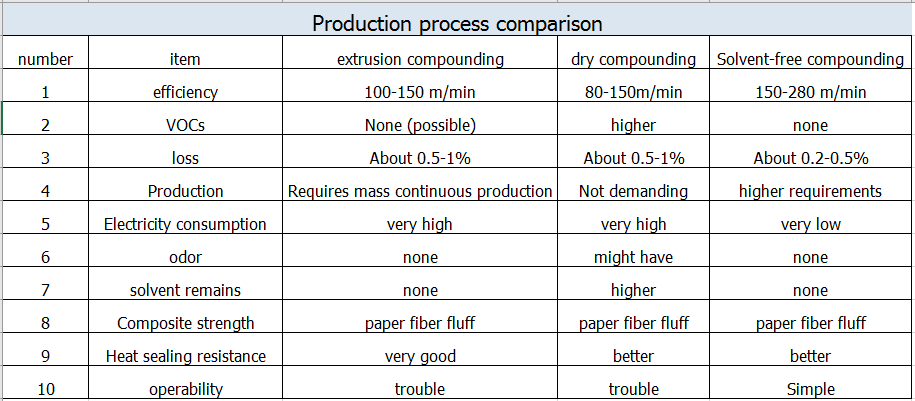

El diseño de los envases compuestos de papel y plástico es innovador y único, lo que ha brindado resultados extraordinarios a las marcas. Sin embargo, en el proceso de producción, los procesos de composición empleados, como la composición en seco, la extrusión y la composición sin solventes, entre otros, generan inestabilidad en algunos procesos, como la producción de residuos, olores y altos residuos de solventes. También se presentan problemas como el termosellado y la formación de ampollas. Para mejorar la calidad de los envases compuestos de papel y plástico, es necesario comenzar con un conocimiento profundo de este tipo de envase, para así obtener el doble de resultados con la mitad del esfuerzo.

1. Situación actual de los envases compuestos de papel y plástico

En cuanto a su estructura, existen en el mercado diversos productos con estructura de papel y plástico, generalmente clasificados en OPP/PAP, PET/PAP, PAP/CPP (PE), PAP/AL, etc. Respecto a la clasificación del papel: cada marca utiliza diferentes tipos, con distintos grosores y gramajes, que oscilan entre 20 y 100 g/m². El proceso de producción incluyeExtrusión de compuestos, compuestos en seco, compuestos sin disolventes, etc.

Tras la comparación anterior, se observa que cada proceso presenta ventajas y desventajas. En resumen, los compuestos sin disolventes ofrecen ventajas en su rendimiento general, como menor eficiencia y menor pérdida. Si la cantidad del pedido es relativamente pequeña y el proceso complejo, recomendamos el compuesto en seco (prestando especial atención a la selección del papel, el adhesivo, etc.).

2. Elección de materiales

Existen muchos tipos de materiales de papel que se pueden utilizar para materiales compuestos de papel y plástico, incluyendo papel estucado, papel kraft blanco, papel kraft amarillo, papel adhesivo doble, papel de escritura, papel ligeramente estucado, papel perlado, papel tisú suave, papel base, etc., y según los requisitos de diseño del embalaje, se pueden fabricar diferentes estructuras de materiales compuestos, como OPP/papel, PET/papel, CPP//papel, PE//papel, AL//papel, etc.

Existen decenas de clasificaciones según sus diferentes usos, procesos, etc. En el sector del embalaje flexible, los más comunes son el papel kraft, el papel kraft blanco, el papel de algodón suave, el papel base y el papel perlado, entre otros, con gramajes que oscilan entre 25 g/m² y 80 g/m². Debido a la amplia variedad de papeles y sus diferentes usos, conviene tener en cuenta los siguientes puntos al utilizar cada tipo de papel:

① – En general, la cara lisa del papel se adhiere mejor a la película, mientras que la cara rugosa se adhiere con mayor dificultad. Esto se debe principalmente a las irregularidades y poros de la cara rugosa, que el adhesivo rellena.

2. Preste atención a la densidad del papel. Las fibras de algunos papeles son muy sueltas. Aunque el papel y la película queden bien adheridos al laminarse, son propensos a la delaminación tras el termosellado.

③ El contenido de humedad del papel también influye en la adherencia. Según mi experiencia, el contenido de humedad del papel no debería superar el 0,4 %. Es recomendable dejar el papel en el horno de 1 a 2 días antes de la producción.

④ Preste atención a la limpieza de la superficie del papel.

3. Diseño estructural

Al diseñar la estructura del envase de papel y plástico, es necesario comprender las propiedades del envase y seleccionar el material y la estructura adecuados.

En cuanto a la estructura de la bolsa, se utiliza principalmente para el envasado de productos sólidos y su forma es flexible. Según la función de envasado y los requisitos de presentación del producto, la estructura se puede dividir en tres tipos: sin ventana, con ventana alargada y con ventana de forma especial.

La bolsa sin ventana es el tipo de bolsa más común. El cuerpo principal es de papel (como el papel kraft), y las capas interior y exterior suelen estar protegidas por películas plásticas como PE (polietileno) y PP (polipropileno), que bloquean eficazmente la humedad y el oxígeno para evitar que el contenido se deteriore. El proceso de moldeo es básicamente el mismo que el del envase flexible de plástico. Primero, el papel se combina con la película plástica y luego se termosella para formar las bolsas;

Las bolsas con ventana alargada y las bolsas con ventana de forma especial son del tipo de bolsa con estructura de ventana. Se utiliza papel para crear perforaciones de aire parciales, lo que permite que el empaque presente diversos estilos. Además de mantener la transparencia de la bolsa, también puede tener la textura del papel. El método de formación de la bolsa con ventana consiste en combinar una película plástica estrecha y dos hojas de papel con otra película plástica ancha. Existen dos maneras de crear ventanas de forma especial. Una es abrir previamente la ventana en el material de papel para crear diferentes formas y luego ensamblar el material. El material de la capa compuesta también se puede cambiar y diseñar en una amplia gama de áreas para mejorar la flexibilidad del proceso de producción.

4. Proceso de producción

El proceso de mezcla en seco está relativamente consolidado. Las empresas optan por adhesivos bicomponentes con base solvente, así como por adhesivos monocomponentes y adhesivos con base acuosa. Sugerimos que, independientemente del adhesivo utilizado, se tengan en cuenta los siguientes puntos:

a. La elección del papel es muy importante;

b. Control del contenido de agua del papel;

c, selección de papel brillante y mate;

d. Presta atención a la limpieza del papel;

e, el control de la cantidad de pegamento;

f. Control de velocidad para evitar que el residuo de disolvente sea demasiado alto.

Fecha de publicación: 9 de junio de 2022